Sampah kota amat melimpah di negeri ini. Sudah tiba saatnya, para

Investor bertugas mengolah sampah kota menjadi bahan bakar

seperti syngas (gas sintetik), metanol, Dimetil Eter (DME), solar (HSD), minyak tanah, bensin, dll. yang setiap tahun permintaan BB tsb terus meningkat. Sumber bahan baku

sampah selalu ada di kota-kota besar yang diberikan secara cuma-cuma oleh penduduk di negeri ini. Investor DN diminta segera membuat alat dan mengolah sampah yang sudah tersedia.

DME (apa itu Dimetil Eter?)

DME (apa itu Dimetil Eter?)

|

| DME sebagai aerosol hair spray |

Kandungan 20.000ppm DME tidak berakibat karsinogenik. 1,4ton metanol dikonversi menjadi 1 ton DME.

|

| Permintaan DME di Indonesia |

Indonesia telah berupaya memproduksi DME di dalam negeri seperti

- Pabrik DME 800ton/hari (268.000 ton/th) dibangun di Cilegon, Banten yang menggunakan bahan baku metanol (Okt 2013)

- PT Pertamina (saham 20%) bekerjasama dengan sebuah perusahaan minyak swasta, PT Arrtu Mega Energie (AME) (80%) membangun pabrik metanol dari batubara kualitas rendah di Peranap (Riau), dan pabrik DME (dari metanol, Peranap) di Eretan (Jabar) (biaya total US$ 1,9 milyar) dengan kapasitas produksi 1,7juta ton/th.

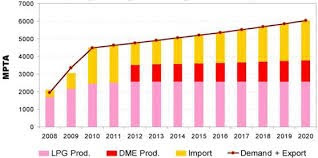

Akan tetapi, permintaan DME tahun 2015 di Indonesia masih besar, yaitu sekitar 5.000.000 ton/tahun (Gambar di atas), sehingga produksi DN tersebut hanya menutupi pasar domestik 20%. Oleh karena itu, DME masih terus diimpor. Pada tahun 2030, permintaan LPG di DN diduga akan meningkat hingga 11juta ton. Bahkan, kebutuhan DME dunia lebih besar lagi: >200juta ton/tahun. Oleh karena itu, LPG harus disubstitusi oleh DME dan diproduksi di DN.

Harga DME di China tergantung kepada harga metanol (~ 255USD/ton), yaitu sekitar ~370USD/ton (Maret 2016), sedangkan harga LPG sekitar 470USD/ton. Semuanya masih cenderung akan turun untuk bulan-bulan berikutnya.

Pasar terbesar DME di dunia adalah kawasan Asia Pasifik (China, Jepang, Korsel, dan Indonesia) dengan cara mencampur DME dengan LPG. Pemain di kawasan ini adalah Jiutai Energy Group (China), dan China Energy Limited (Singapura).

Sebagian besar DME adalah output dari proses dua langkah, pertama: produksi metanol dengan menggunakan batubara atau gas alam sebagai bahan baku, dan yang kedua adalah dehidrasi metanol untuk menghasilkan DME. Batubara digunakan sebagai bahan baku di negara-negara Asia sementara negara-negara seperti Papua Nugini dan Arab Saudi fokus pada reforming gas alam untuk menghasilkan metanol dan kemudian mengubahnya menjadi DME. Produsen DME utama termasuk Akzo Nobel N.V. (Belanda), Royal Dutch Shell Plc. (Belanda), Chemours Co. (AS), China Energy Ltd (Singapura), Mitsubishi Corp. (Jepang), Ferrostaal GmbH (Jerman), Grillo Werke AG (Jerman), Jiutai Energy Group (Cina), Oberon Fuels (US), dan Zagros Petrochemical Co. (Iran).

Di antara berbagai aplikasi DME, blending LPG merupakan pasar terbesar untuk DME. Kelangkaan LPG merupakan keprihatinan besar di negara-negara yang kekurangan cadangan gas, karena mereka memiliki pilihan yang sangat terbatas untuk menggantikan LPG dengan gas alam. DME telah muncul sebagai sumber BB untuk negara-negara tersebut guna meminimalkan impor LPG dengan cara memadukan DME ke LPG tanpa ada perubahan dalam infrastruktur.

Pasar terbesar DME di dunia adalah kawasan Asia Pasifik (China, Jepang, Korsel, dan Indonesia) dengan cara mencampur DME dengan LPG. Pemain di kawasan ini adalah Jiutai Energy Group (China), dan China Energy Limited (Singapura).

Sebagian besar DME adalah output dari proses dua langkah, pertama: produksi metanol dengan menggunakan batubara atau gas alam sebagai bahan baku, dan yang kedua adalah dehidrasi metanol untuk menghasilkan DME. Batubara digunakan sebagai bahan baku di negara-negara Asia sementara negara-negara seperti Papua Nugini dan Arab Saudi fokus pada reforming gas alam untuk menghasilkan metanol dan kemudian mengubahnya menjadi DME. Produsen DME utama termasuk Akzo Nobel N.V. (Belanda), Royal Dutch Shell Plc. (Belanda), Chemours Co. (AS), China Energy Ltd (Singapura), Mitsubishi Corp. (Jepang), Ferrostaal GmbH (Jerman), Grillo Werke AG (Jerman), Jiutai Energy Group (Cina), Oberon Fuels (US), dan Zagros Petrochemical Co. (Iran).

Di antara berbagai aplikasi DME, blending LPG merupakan pasar terbesar untuk DME. Kelangkaan LPG merupakan keprihatinan besar di negara-negara yang kekurangan cadangan gas, karena mereka memiliki pilihan yang sangat terbatas untuk menggantikan LPG dengan gas alam. DME telah muncul sebagai sumber BB untuk negara-negara tersebut guna meminimalkan impor LPG dengan cara memadukan DME ke LPG tanpa ada perubahan dalam infrastruktur.

Bagaimana DME dibuat?

DME dapat diproduksi dari aneka sumber bahan yang melimpah, seperti gas alam, batubara, limbah kertas dan pabrik kertas, kayu hasil hutan, produk samping pertanian, limbah / sampah kota, tumbuhan alang-alang lainnya yang dikonversi menjadi gas sintetik (syngas) dengan 2 cara, langsung dan tidak langsung (via metanol).

Metode JFE: 3CO + 3H2 >>> H3COCH3 + CO2 (eksotermik)

Metode Topsoe & APCI: 2CO + 4H2 >>> H3COCH3 + H2O (eksotermik)

Reaksi tidak langsung:

|

| Rumus Kimia LPG, Metanol menjadi DME & Air |

- Produsen DME mayoritas di China, fasilitas di Jepang (Mitsubishi Gas Chemical, Itochu, dan Japan Petroleum Exploration Co.(JPE) 100.000 ton/th. JGC membangun pabrik baru yang ditangani oleh Mitsubishi Gas Chemical yang memproses langsung syngas menjadi DME.

- Fasilitas yang masih dibangun berada di Trinidad, & Tobago, Amerika Utara, Indonesia, dan Uzbekistan. Bio-DME di dunia pertama kali berasal dari Swedia (untuk kendaraan bermotor)

- Korea Gas Corp (Kogas) mensintesa gas alam, batubara, dan biomassa menjadi syngas, kemudian langsung diubah menjadi DME sebagai BB untuk memasak. Langkah selanjutnya, DME digunakan sebagai BB alternatif pada truk dan bus. Mobil buatan Hyundai Elantra Hybrid akan menggunakan DME sebagai BB alternatif.

BioDME dari sampah

|

| Fasilitas Gasifikasi Chemrec |

|

| Truk Volvo berBB Bio-DME |

Gas Sintetik (Syngas) menjadi DME

DME dapat langsung diproduksi dari gas sintetik dalam reaktor fixed bed menggunakan katalis Cu-Zn-gamma-Al2O3. Konversi CO 70% dan DME diperoleh 80%.

Biogas menjadi DME

Oberon dari AS mengembangkan metan dan CO2 menjadi DME (3.000-10.000 gallon/hari) via biogas dari kotoran binatang, sisa makanan, limbah pertanian, dan gas alam menggunakan proses Oberon.

Biogas menjadi Metanol

Beberapa prarancangan pembuatan metanol dari biogas telah banyak pula dilakukan mahasiswa DN. Biogas terdiri atas CH4 (metan) (65%), CO2 (30,3%), CO (0,2%), Nitrogen (N2, 2%), Hidrogen (H2, 2%), H2S (0,5%), Oksigen (O2, jejak-jejak).

Salah satu produk biogas berasal dari POME limbah cair kelapa sawit, 600kg POME menghasilkan 20m3 biogas; 1m3 biogas = 0,0446 kmol; 1 kmol biogas menghasilkan ~0,58 kmol metanol. Metanol dibuat dari biogas dan uap berdasarkan reaksi Hidrogenasi CO Tekanan Rendah. Reaksi fasa gas-gas irreversible, eksotermik dalam reaktor fixed bed multi tube berlangsung pada suhu 300 oC dan tekanan 49,5 atm dengan bantuan katalis CuO dan ZnO. Konversi CO sebesar 96,3%.

Bila biogas berasal dari kotoran sapi (kotsa); diasumsi produksi kotsa 12kg/hari.ekor. 1 kg kotsa ~0,0125m3 biogas; 1 m3 biogas ~ 0,65m3 metan (CH4); 100kg metanol (CH3OH) membutuhkan 56,5 kg CH4. Contoh: 150.000 m3 biogas/hari yang setara dengan ~ 97.500 m3 CH4/hari menghasilkan metanol 62.123 ton/th.

Metanol menjadi DME

|

| Proses DME konvensional (kiri), alternatif DWC (kanan) |

Sementara, perusahaan China Energy dari Singapura membuat terobosan membuat DME dari metanol hanya pada suhu rendah 130 oC dan tekanan rendah dengan menggunakan katalis fase cair berupa senyawa asam yang dipatenkan, sehingga modal awal dan spesifikasi alat dapat lebih rendah bila dibandingkan dengan fasilitas pembuatan DME konvensional.

Gasifikasi Batubara Muda Menjadi DME

Konsumsi LPG nasional sekitar 6,7juta ton, dan sebagian besar (5juta ton) diimpor dari LN. Perusahaan tambang batubara harus mengubah batubara menjadi syngas via teknologi gasifikasi, dan selanjutnya diubah menjadi DME. Kementerian ESDM siap memberikan ijin jika ada investor berminat meningkatkan nilai tambah batubara kalori rendah. Industri yang melakukan itu berada di Bontang dan Sumatera Selatan (PT Bukit Asam).

Proyek Gas alam Masela (operator: Inpex Corporation dari Jepang 65% dan shell 35%, memproduksi gas tahun 2026) akan disiapkan untuk memproduksi pupuk, Metanol, dan DME, sehingga Pre-FEED (Pre Front End Engineering Design) dapat segera diselesaikan.

PT Bukit Asam Tbk (PTBA) bersama mitranya (Pertamina, Pupuk Indonesia, dan Chandra Asri Petrochemical) akan membangun pabrik gas sintetik dari batubara muda dengan dana USD1-1,5miliar menjadi DME (400ribu ton/th), yang selanjutnya akan diubah menjadi BB, Urea (pupuk, 500ribu ton/th), dan polipropilen (bahan baku plastik, 450ribu ton/th). PT Pertamina, PT Pupuk Indonesia, dan PT Chandra Asri akan jadi off-taker. Kebutuhan batubara muda sekitar 9juta ton/th termasuk PLTU Mulut Tambang Sumsel 9 (satu lokasi dengan pabrik gasifikasi batubara). COD sekitar th 2022.

BENSIN, MINYAK TANAH, DIESEL/SOLAR, MINYAK BAKAR, DLL.

Sampah kota juga dapat diubah menjadi produk BB seperti bensin, minyak tanah, diesel/solar, minyak bakar, dll. via teknologi autoklaf (mensterilisasi limbah, hilangkan bau, dengan uap 300 oF, diaduk dan dirotasi), diubah menjadi uap diesel sintetik dan katalis, dan kolom distilasi. Perusahaan yang mampu untuk itu adalah Green Power Inc. menggunakan proses yang disebut CDP (mensimulasi proses pembentukan minyak mentah dengan katalist khusus dan reaktor bertekanan). Langkah itu dapat mengurangi impor BB fosil. Proses itu sekaligus tidak menghasilkan dioksin dan furan, sehingga BB yang diperoleh lebih bersih dari BB fosil alam, tidak perlu TPA, target tanpa limbah, tidak ada BB fosil alami yang digunakan, ramah lingkungan, dan menciptakan lapangan kerja, Proses ini dapat melayani aneka jenis limbah (pemukiman, bisnis, industri, sampah kota, limbah binatang, di TPA, dll.). Efisiensi overall: 80%.

Perusahaan Jerman Alphakat GmbH, (percobaan awal di Eppendorf), juga mengubah sampah (termasuk batubara muda, limbah plastik, tumbuhan/kayu/biomassa, ban bekas, oli bekas, dll) menjadi solar/HSD kualitas tinggi (cetane number >58, siap dipakai pada mobil, truk, mesin, genset, lokomotif/ kereta api, kapal, helikopter, pesawat terbang, dll) menggunakan teknologi yang disebut proses KDV (Katalytische Drucklose Verolung - Catalytic Pressureless Depolymerization (Karbon tidak terjadi, kalau pirolisis, karbon terbentuk) yang ditemukan oleh Dr. Christian Koch. Katalis berupa aluminium silikat/bentonite (5-20%), proses terjadi pada suhu 280-320 oC, pH 9, laju konversi 65-85%, berlangsung hanya beberapa menit). Solar yang diperoleh memenuhi persyaratan EN590. Instalasi tidak memerlukan cerobong, tidak ada obor gas / polusi panas / metan / CO2 / Dioxine/Furan, operasi murah, dan efisiensi tinggi (95%).

Perusahaan Jerman Alphakat GmbH, (percobaan awal di Eppendorf), juga mengubah sampah (termasuk batubara muda, limbah plastik, tumbuhan/kayu/biomassa, ban bekas, oli bekas, dll) menjadi solar/HSD kualitas tinggi (cetane number >58, siap dipakai pada mobil, truk, mesin, genset, lokomotif/ kereta api, kapal, helikopter, pesawat terbang, dll) menggunakan teknologi yang disebut proses KDV (Katalytische Drucklose Verolung - Catalytic Pressureless Depolymerization (Karbon tidak terjadi, kalau pirolisis, karbon terbentuk) yang ditemukan oleh Dr. Christian Koch. Katalis berupa aluminium silikat/bentonite (5-20%), proses terjadi pada suhu 280-320 oC, pH 9, laju konversi 65-85%, berlangsung hanya beberapa menit). Solar yang diperoleh memenuhi persyaratan EN590. Instalasi tidak memerlukan cerobong, tidak ada obor gas / polusi panas / metan / CO2 / Dioxine/Furan, operasi murah, dan efisiensi tinggi (95%). Reaksi: 1) C6H11O5 = 2,5CO2 + 3,5(CH2)n + 4 H;

2) C6H12O6 = 3.0CO2 + 3.0(CH2)n + 6 H.

Beberapa negara (Canada, Mexico, Italia, Spanyol, Bulgaria, Mongolia, Jerman/12 unit, Finland, USA/122 unit, Polandia/2 unit, dll) sudah menggunakan teknologi ini.

Ukuran fasilitas (modular): 150, 500 (25x25x10m), 1000, 2000 (50x50x30m), 2500, 5000 (100x100x30m), 10.000, 15.000, dan 20.000 liter/jam, yang beroperasi 8000jam/tahun, tergantung pada jumlah limbah. Saat ini juga direncanakan membuat kilang dengan kapasitas 50.000liter/jam solar/HSD.

BAHAN BAKAR dari LIMBAH PLASTIK

Peralatan pirolisis (dilengkapi alat distilasi) yang dapat mengubah sampah plastik (dari sampah kota) jadi BBM (bensin, minyak tanah, solar, dll) dibuat oleh para praktisi (Muryani, dll) di dalam negeri, sekaligus menjual produk BBM-nya ke pelanggan rutinnya.

Contoh Perusahaan yang mengubah limbah plastik menjadi BB petroleum via proses pirolisis kontinyu dengan efisiensi 90% adalah Ventana Cleatech. Contoh Perusahaan lainnya: Aeston (pabrik pirolisis plastik oleh mesin Beston); Jinbiao; Recycle Energy Co, Ltd., dll.

BAHAN BAKAR dari LIMBAH BAN BEKAS

Contoh perusahaan yang mengolah ban bekas menjadi bahan bakar menggunakan teknologi pirolisis adalah: 50 ton ban/hari Innovative Recycling (PTY) Ltd.; Beston machinery (minyak, karbon, dan kawat baja); Huayin Group (di Meksiko); Divya International; Shangqiu Jinyuan Machinery, SGI, dll..

ditulis oleh : Fathurrachman Fagi; WA 0812-1088-1386; ffagi@yahoo.com

Tidak ada komentar:

Posting Komentar